激光是20世纪60年代的新光源。由于激光具有方向性好、亮度高、单色性好等特点而得到应用。激光加工是激光应用具有发展前途的领域之一,现在已开发出20余种激光加工技术,例如常见的激光切割、激光焊接、激光雕刻、激光打孔、激光蚀刻、激光手术、激光武器、激光能源等。这期我们重点来讲下激光切割。

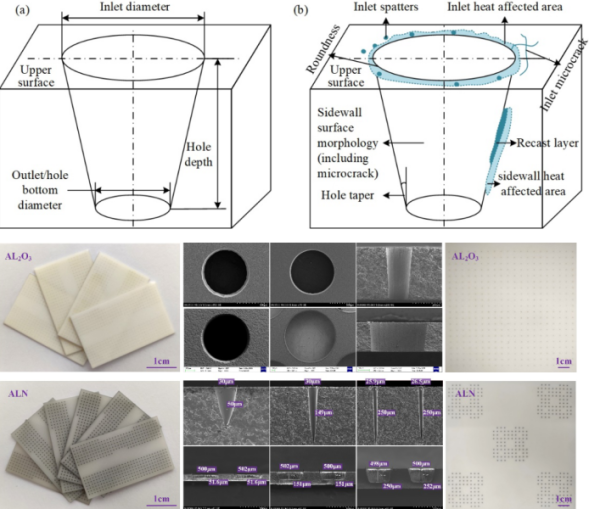

激光切割是激光加工行业中重要的一项应用技术,是一种非接触式加工,基于热制造工艺,结合聚焦热量和热能,施加压力对狭窄的路径或切口处的材料进行熔化和喷射,并使激光束与材料沿一定轨迹作相对运动,从而形成一定形状的切缝,被应用于金属和非金属材料的加工中,其中脉冲激光适用于金属材料,连续激光适用于非金属材料。使用激光切割可减少加工时间,降低加工成本,提高工件质量。现代的激光成了人们所幻想追求的“削铁如泥”的“宝剑”。

激光切割是当前世界上先进的切割工艺,与传统切割方式相比,激光切割拥有精密制造、柔性切割、异型加工、一次成形、速度快、效率高等优点,所以在工业生产中解决了许多常规方法无法解决的难题。激光提供的高度聚焦的能量以及计算机数控加工中心控制,可精确切割来自各种不同厚度的材料和复杂的形状。激光切割可实现高精度和小公差制造,减少材料浪费,加工材料多样性,下面我们详细说下制造产业为什么要使用精密激光切割的几大原因:

良好的加工精度及产品质量

与传统切割方式相比,激光切割的产品拥有较高的精度和边缘质量,那是由于激光切割属于“冷加工”,使用高度聚焦的光束,在切割过程中作为热影响区,不会引起对相邻表面的大面积热损坏。此外,利用高压气体的切割工艺 (通常为CO2)喷射熔融物料,去除较窄工件的材料切缝,让加工过程更干净,使复杂的形状和设计的边缘更光滑。激光切割机具有计算机数控功能,激光切割过程可以进行由预先设计的机器程序自动控制。很大程度降低了操作员错误的风险,生产的零部件等产品更精确,更准确,公差更严格。

提高工作场所及操作人员安全性

传统切割加工是工厂事故频发的区域,一旦发生工作场所的安全事故,对公司的生产力和运营成本都会产生非常大的负面影响。使用激光切割可有效降低安全事故风险,因为它属于非接触式加工过程,意味着机床不要物理接触材料。此外,在激光切割过程中不需要任何操作员介入,使高功率光束安全地保持在密封机器内部。通常,除检查和维修操作外,激光切割不需要人工干预,与传统的切割方法相比,此过程很大程度地减少了与工件表面的直接接触,从而减少了员工事故和伤害的可能性。

符合多种材料及厚度的加工

除了可以以更高的精度切割复杂的几何形状外,激光切割还可以使制造商进行无需机械改动的切割,即可适用于更多种的材料和更大范围的厚度。使用相同的光束以不同的输出水平、强度和持续时间。激光切割可以切割各种各样的金属和非金属材料,对机器做类似调整可精确切割各种厚度的材料,通过集成的数控系统可以实现自动化,从而提供更多直观的操作,超通智能面向金刚石、铜钼合金、3C制品、玻璃晶圆等难加工材料,研制开发了多台套的高效激光加工装备和整体解决方案。

更高的加工效率

在传统的切割过程中,设置和操作制造设备所花费的时间和人工会增加每件工件的整体生产成本,采用激光切割方法可减少生产所需的总成本。而对于激光切割,在材料或材料厚度之间无需进行模具更换和设置,它涉及的更多的是机器编程而不是加载材料,所以设置时间会大幅度降低,另外,用激光切割的速度可以比传统的锯切快约30倍。此前,超通智能研发的汽车车灯透镜精密切割一体化标印装备,把原本需要多台设备完成的切割、标印工作结合在同一台设备,既保证了加工质量,又提高了生产效率。

降低材料成本

激光切割过程中使用的光束会产生较窄的切口,从而减小了热影响区的大小,减少了由于热损坏导致无法使用的材料数量,让制造商可以很大程度地减少材料浪费。当使用柔性材料时,机械机床引起的变形也增加了不可用材料的数量,激光的非接触性质切割消除了这个问题,激光切割工艺能够以更高的精度,更严格的公差进行切割,并减少热影响区的材料损坏。久而久之便降低了材料成本。

助力机械工业实现‘双碳’目标

随着国内能源发展形势,国家不断推进“双碳”目标实现,对于大多数企业而言,想减碳就得减少能源的消耗:比如电力、热力和燃气,相对于传统的激光加工方式,光纤激光切割的速度更快,耗能更低。可以从以前1个小时用100度电降低到1个小时20-30度电,达到提质增效、节能减碳的实效。

激光切割无论在精度、切割质量还是速度上都拥有着非常大的优势,半导体行业将激光切割用于3C电子工业中,增加了用于生产复合材料的可切割硅、宝石和复杂的精密零件,在医疗行业也具有很多的用途,包括医疗生产设备、切割精密管子以及需要无菌和精密切割的外科应用,在航空航天、**等领域也有着不小的应用。总之,超快精密激光切割加工的方式是目前先进的切割工艺方式之一,使用超快精密激光加工,为我国激光精密加工事业增添动力。